机械试验用于确定硬度、模量、断裂韧性或屈服强度等性能。单轴压缩和拉伸试验通常用于检查大块试样,以获取弹性模量数据。硬度测试方法使用压头探针,探针在特定的负载下移位到表面。在传统的测试中,通过测量压痕的大小或深度来确定硬度。显微硬度测试是硬度数据的质量和过程控制的行业标准。微硬度测试,施加载荷低于10 N,通常用于小样品,薄样品,电镀表面或涂层。

纳米压痕比传统的机械测试有优势,可以提供弹性模量和硬度数据。集成压痕测试(IIT)自动化压痕过程,因此数百个测试可以在小的样本量执行。一些材料复合材料和器件过于复杂,不能采用传统的测试方法。随着尺寸的缩小,机械性能随着尺寸从大块到微米到纳米的变化而变化。纳米压头通常更适应样品的几何形状。

纳米压头是如何工作的

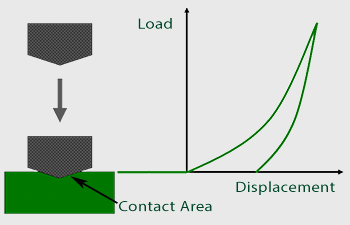

力学试验涉及的因素有载荷、位移、面积和时间。荷载(P)为施加在试样上的力。位移(h)是压头进入材料的距离。面积(A)是压头与样品接触时相互作用的量度。

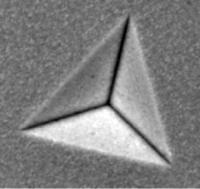

纳米压痕通常是用校准的伯科维奇金刚石压痕头进行的。伯科维奇尖是一种三棱锥形压头。从理论上讲,这三面可以使尖端锐化到原子点。

在纳米压痕过程中,校准压痕尖端接近样品的表面。用力-位移数据确定接触点。试样接触后,力线性增大,尖端压入试样表面。在最大力处有一段短暂的停留时间,然后试样被卸载。在初始卸载点,测量刚度。

由此产生的载荷和位移数据以及从校准的压头尖端的面积允许确定机械性能,如弹性模量和硬度。

传统的机械测试

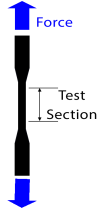

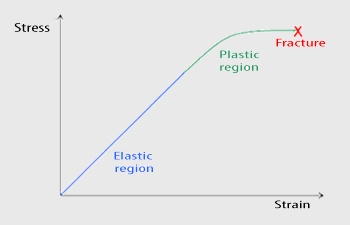

最常用的力学试验方法之一是拉伸试验。拉伸试验在一个方向上增加拉伸载荷,通常直到断裂发生。载荷可以是拉的、压的或剪的。

由此产生的应力-应变曲线用于确定弹性模量、屈服强度和断裂韧性等力学性能。

传统的硬度测试是测量材料对局部塑性变形的抵抗能力。硬度测试是最常见的机械测试,通常对散装材料是无损的。当尺寸收缩时,硬度测试的残余压痕可能会改变材料的性能。标准显微硬度测试可用于小或薄的样品。