硬度测试方法使用压头探头,压头探头在特定载荷下移动到表面。压痕通常具有定义的停留时间。在传统的机械测试中,测量压痕的大小或深度来确定硬度。硬度测试分为两个范围:宏观硬度和微观硬度。宏观硬度包括施加超过1 kg或约10牛顿(N)的载荷的试验。施加载荷低于10 N的显微硬度测试通常用于较小的样品、薄试样、电镀表面或薄膜。两种最常见的显微硬度技术是维氏和努氏硬度试验。

为了获得更准确和可重复的结果,显微硬度测试需要考虑样品大小、制备和环境的影响。样品必须符合样品阶段,并垂直于压头尖端。极其粗糙的表面可能会降低压痕数据的准确性;推荐一种行之有效的样品抛光方法。显微硬度计需要与振动隔离开。对于多相或晶粒尺寸变化的样品,需要统计数据。

传统的显微硬度测试方法是光学分析压痕,卷积数据与操作者偏差。与维氏或努普硬度测试方法不同,仪器压痕使用三面锥体压痕器。这种形状使尖端在理论上可以设计成原子点。使用高负载纳米压痕器进行显微硬度测试,力范围可达1牛顿(N),动态测量的压痕阵列可产生无与伦比的精确和可靠的显微硬度数据,无操作偏差。

维氏硬度

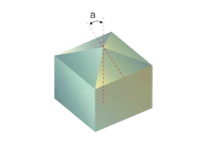

维氏硬度试验用维氏压头(下)按一定的力压入表面。这个力通常保持10秒。压痕完成后,对产生的压痕进行光学分析,测量对角线的长度,以确定压痕的大小。

这种方法存在一定程度的操作偏差,特别是在应用负载的较低范围内。根据ASTM E384-11,压痕对角线长度应大于17微米。对于涂层样品,该测试对涂层厚度在60微米以下无效。

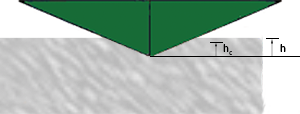

对于许多类型的样品,接触深度(hc)由于周围材料在压痕过程中弹性偏转,因此与位移深度(h)不同,如示意图(左)所示。除了上述样品和环境因素外,这种影响还影响显微硬度数据的准确性和精密度。

努氏硬度

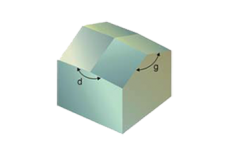

努氏硬度试验也是一种显微硬度技术,类似于维氏硬度试验方法。努氏压头用于压入表面以测量硬度。然而,努氏压头的形状不同于用于显微硬度的维氏压头或用于纳米压痕的Berkovich压头。努氏压头的形状凹痕更为细长或矩形。努氏硬度试验方法通常在较轻的载荷下进行显微硬度试验,需要仔细制备样品。努氏硬度试验适用于需要紧密压痕的样品或样品边缘的样品,这两种方法都得益于不同的探针形状。

在指定的停留时间内应用指定的负载。与维氏硬度法相比,努普硬度法只使用长轴。然后使用图表将所得压痕测量值转换为努普硬度值。这里所示的Knoop压头探头的角度为d=172.50°,g=130.00°。

由于应用载荷范围较低的限制、薄膜的有效性问题以及纳米技术的发展导致更小的尺寸,微压痕和纳米压痕方法已经发展起来。